فرآیندهای تصفیه فاضلاب

تصفیه فاضلاب چیست ؟ به مجموعه اقدامات و فعالیتهایی که برای تصفیه فاضلاب استفاده می شود، فرآیند تصفیه فاضلاب می گویند. در یک فرآیند تصفیه فاضلاب در هر مرحله تغییراتی بر روی فاضلاب صورت می گیرد که در نهایت به تصفیه آن منجر می وشد. حذف مواد آلاینده از فاضلاب به کمک فرآِیند های بسیار متنوعی به انجام می رسد که به سه دسته اصلی زیر تقسیم می شوند.

تصفیه فاضلاب چیست ؟ به مجموعه اقدامات و فعالیتهایی که برای تصفیه فاضلاب استفاده می شود، فرآیند تصفیه فاضلاب می گویند. در یک فرآیند تصفیه فاضلاب در هر مرحله تغییراتی بر روی فاضلاب صورت می گیرد که در نهایت به تصفیه آن منجر می وشد. حذف مواد آلاینده از فاضلاب به کمک فرآِیند های بسیار متنوعی به انجام می رسد که به سه دسته اصلی زیر تقسیم می شوند.

انواع تصفیه فاضلاب صنعتی

1- فرآیندهای فیزیکی

2- فرآیندهای شیمیایی

3- فرآیندهای بیولوژیکی

فرآیندهای فیزیکی تصفیه فاضلاب

به فرآیندهايي كه در آن براي جداسازي و حذف مواد آلاينده از نيروها و مكانيزم هاي فيزيكي استفاده مي شود، فرآیندهاي فيزيكي مي گويند. برخي از فرآیندها مانند آشغالگيري، دانه گيري، ته نشيني و فيلتراسيون از جمله فرآیندهاي فيزيكي تصفية فاضلاب هستند.

ویژگیهای اصلی فرآیندهای فیزیکی تصفیه فاضلاب عبارتند از:

1- معمولاً نسبت به فرآیندهای شیمیایی و بیولوژیکی بسیار کم هزینه و مقرون به صرفه هستند.

2- حساسیت آنها نسبت به دما و pH کم است.

3- نسبت به نوسانات کیفیت فاضلاب مقاوم هستند.

4- نیاز به بهره برداران با دانش و تجربه بالا ندارند.

آشغالگیری

اولین فرآیندی که معمولاً از آن در سیستم های تصفیه فاضلاب استفاده می شود، فرآیند آشغالگیری است. آشغالگیر وسیله ای است که مشابه یک الک می تواند ذرات درشت را از جریان فاضلاب جدا نماید. مهمترین اهداف استفاده از یک آشغالگیر عبارتند از:

اولین فرآیندی که معمولاً از آن در سیستم های تصفیه فاضلاب استفاده می شود، فرآیند آشغالگیری است. آشغالگیر وسیله ای است که مشابه یک الک می تواند ذرات درشت را از جریان فاضلاب جدا نماید. مهمترین اهداف استفاده از یک آشغالگیر عبارتند از:

1- جلوگیری از آسیب رسانی به تأسیسات و تجهیزات سیستم تصفیه مانند پمپها

2- جلوگیری از گرفتگی و انسداد مسیرهای انتقال فاضلاب در سیستم تصفیه

3- جلوگیری از ایجاد اختلال در فرآیندهای تصفیه ای بعد از آشغالگیر

امروزه انواع مختلفی از آشغالگیرها از نظر قطرذرات، جنس و سیستم تمیزکاری طراحی و ساخته شده اند که با توجه به شرایط هرپروژه باید بهترین گزینه را از بین آنها انتخاب نمود. اصلی ترین معیارهایی که در انتخاب یک آشغالگیر باید در نظر گرفته شود عبارتند از:

1- راندمان مورد نظر جهت حذف ذرات به دلیل تأثیر بر نوع آشغالگیر و تجهیزات مربوطه

2- سهولت و ایمنی در بهره برداری و نگهداری سیستم

3- مشکلات احتمالی ناشی از بوی آشغال ها و ذرات جمع آوری شده

4- الزامات مربوط به جمع آوری، حمل و دفع آشغال ها

5- جداسازی موادآلی از آشغال ها به کمک شستشو و آبگیری مجدد آنها

6- روش دفع آشغال ها

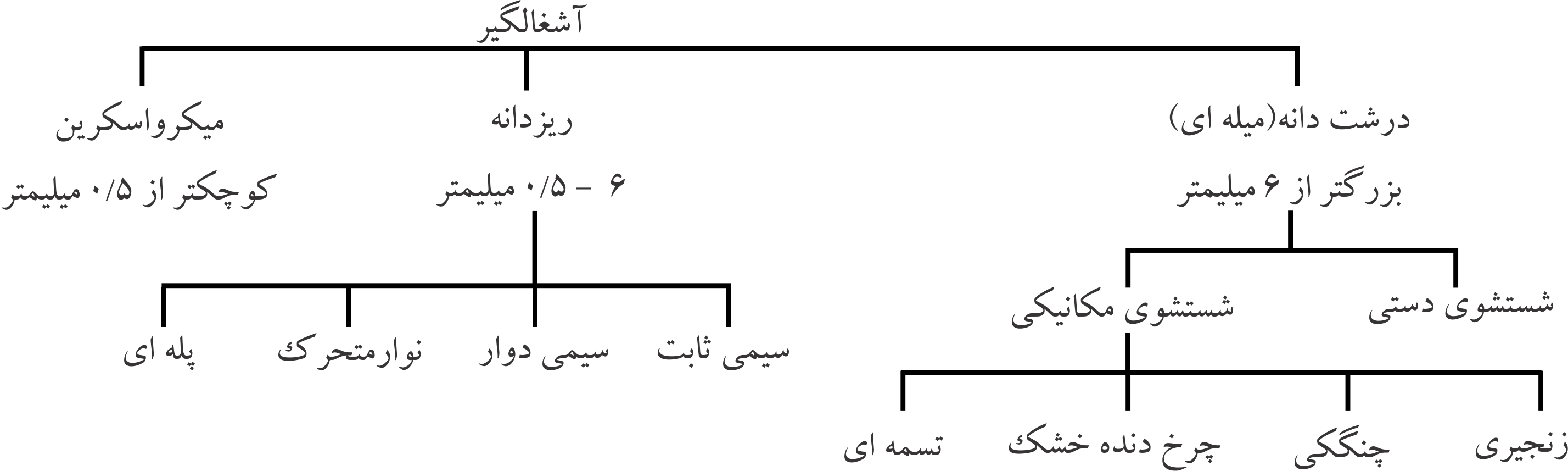

معمولاً آشغالگیرها را براساس اندازه چشمه های آنها به سه دسته زیر تقسیم می کنند.

1- درشت دانه (میله ای) که اندازه چشمه های آن بزرگتر از 6 میلیمتر است.

2- ریزدانه که اندازه چشمه های آن 6 – 0.5 میلیمتر است.

3- بسیارریزدانه (میکرواسترینر) که اندازه چشمه های آن کمتر از 0.5 میلیمتر است.

همچنین آشغالگیرها را می توان براساس نوع سیستم تمیزشدن به دو دسته دستی و مکانیکی تقسیم بندی نمود. در شکل 2-1 دسته بندی کلی انواع آشغالگیر نشان داده شده است.

دانه گیری

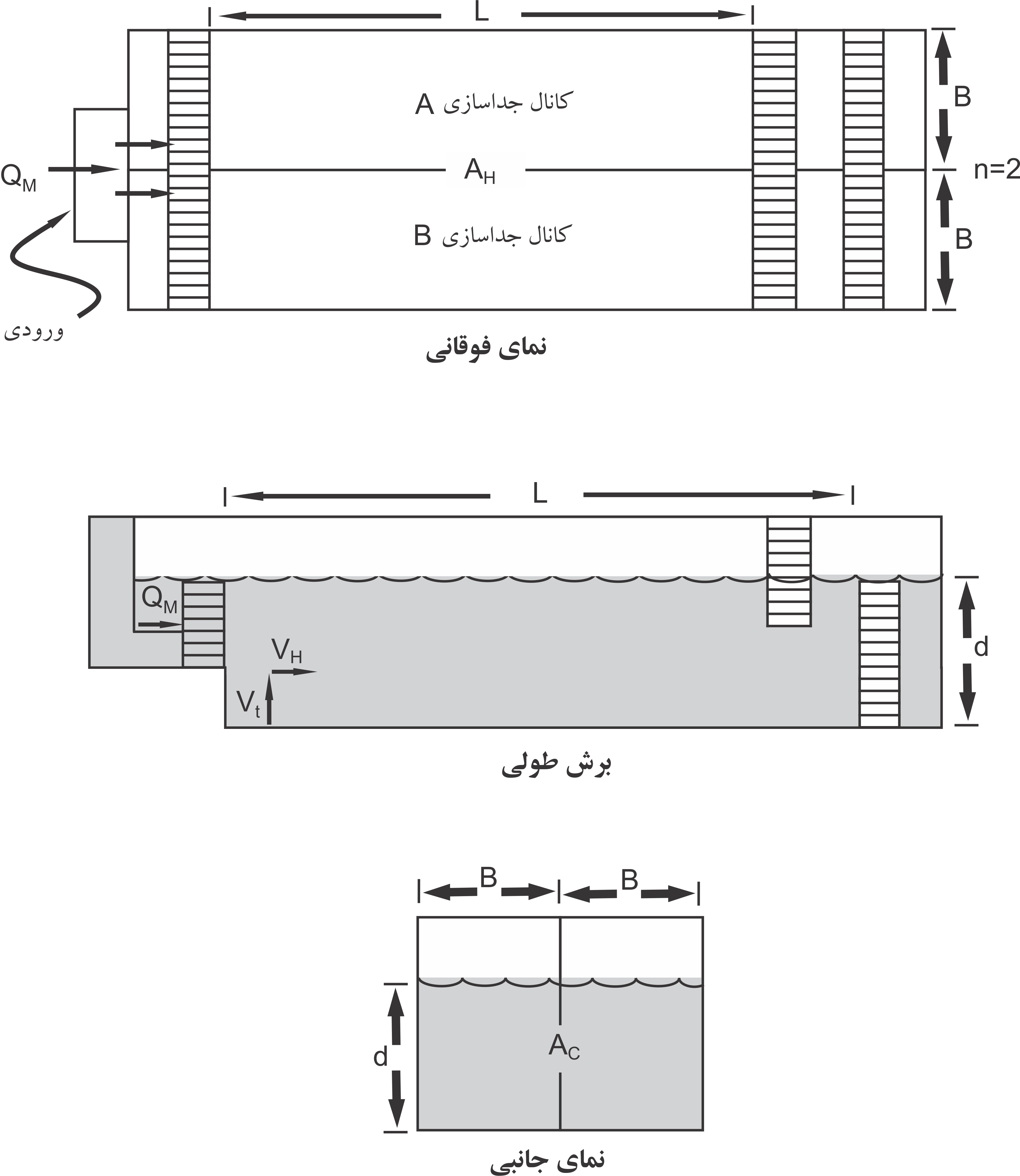

به منظور جداسازی مواد دانه ای و تجزیه ناپذیر زیستی مانند ذرات ماسه به قطرهای بزرگتر یا مساوی 2/0 میلیمتر از فرایند دانه گیری استفاده می شود. ساختمان دانه گیرها باید به گونه ای باشد که مواد قابل تجزیه سبک در آنها ته نشین نشده و وارد تصفیه خانه گردند. فرآیند دانه گیری نیز به عنوان یک فرآیند پیش تصفیه فاضلاب شناخته می شود. برخی از انواع دانه گیرها عبارتند از:

1- دانه گیرهای کم عمق

2- دانه گیرهای عمیق (پیستا)

3- دانه گیرهای دایره ای شکل

4- دانه گیرهای همراه با هوادهی

فرآیندهای شیمیایی تصفیه فاضلاب

در برخی از موارد جهت حذف مواد آلاینده در فاضلاب لازم است که از یک فرایند شیمیایی استفاده شود. از این رو به روشهایی که در آنها از فرایند های شیمیایی جهت تصفیه بکار برده می شود، روشهای شیمیایی تصفیه فاضلاب می گویند. چنین روشهایی گاه به صورت مستقیم و گاه به صورت غیر مستقیم سبب جداسازی مواد آلاینده از فاضلاب می گردند. تنظیم pH، انعقاد و لخته سازی، ترسیب شیمیایی و اکسیداسیون نمونه های از روشهایی شیمیایی تصفیه فاضلاب می باشند.

1- تنظیم pH

2- خنثی سازی

3- انعقاد و لخته سازی

4- ترسیب شیمیایی

5- اکسیداسیون شیمیایی

خنثی سازی

| مقدار pH نمونه وار برخی از انواع فاضلاب ها |

||||||||

| ردیف | نوع فاضلاب | محدوده | ||||||

| 1 | بهداشتی - خانگی | 6/7-8 | ||||||

| 2 | بهداشتی - بیمارستانی | 5/1-6/9 | ||||||

| 3 | صنایع لبنی | 4/4-9/4 | ||||||

| 4 | صنایع کنسرو گوجه فرنگی | 7/2-8/0 | ||||||

pH متر آنلاین آزمایشگاهی

pH متر آنلاین آزمایشگاهیخنثی سازی یک فرآیند شیمیایی است که در اثر واکنش یک اسید با یک قلیا رخ می دهد. طی این فرآیند نمک و آب تولید می شود. در فرآیند خنثی سازی هدف رساندن مقدار pH به محدوده خنثی (حدود 7) است.

pH به معنی قدرت هیدروژن (Power of Hydrogen) است که در واقع علامتی است که توسط آن می توان قدرت اسید یا باز را به شکل یک عدد بیان کرد. مقدار pH به کمک رابطه زیر تعیین می شود.

[+ pH=-log[H

به عبارت دیگر مقدار pH همواره عددی بین 14-0 خواهد بود. از آنجا که pH آب در حالت تعادل یونی (خنثی) 7 است، اگر مقدار pH کمتر از 7 باشد آن را اسیدی و اگر بیش از 7 باشد، قلیایی می گویند.

مقدار pH محیط بر روی تمامی جانداران شامل انسان ها، جانوران و گیاهان موثر است. حتی تغییرات این پارامتر می تواند تاثیرات بسیار مخربی را بر روی انواع مواد مانند فلزات، مصالح ساختمانی و لوازم زندگی داشته باشد. از این رو تعیین و کنترل آن در سلامت محیط زیست و ساکنان آن بسیار مهم است. محدوده مناسب برای فعالیت های بیولوژیکی معمولاً می باشد. از همین رو استاندارد سازمان حفاظت محیط زیست محدوده مجاز را برای تخلیه پساب به آبهای سطحی، چاه جذبی و مصارف کشاورزی و آبیاری فضای سبز در نظر گرفته است.

برای کسب اطلاعات بیشتر در خصوص pH به اینجا مراجعه فرمایید.

فرآیندهای بیولوژیکی تصفیه فاضلاب

روشی را که در آن برای تصفیه فاضلاب از میکروارگانیسم ها و فرایند های بیولوژیکی مرتبط با آنها استفاده شده باشد، روش بیولوژیکی تصفیه فاضلاب می گویند. میکروارگانیسم ها و به خصوص باکتریها هر یک در شرایط محیطی خاصی قادر به فعالیت و ادامه حیات می باشند. بطوریکه برخی از آنها در حضور اکسیژن و برخی دیگر در غیاب اکسیژن می توانند فعالیتهای حیاتی داشته باشند. بر همین اساس روشهای بیولوژیکی را از نظر حضور و یا عدم حضور اکسیژن در فرآیند به دو دسته کلی روشهای هوازی و بی هوازی تقسیم بندی می نمایند.

روشهایی چون لجن فعال، لجن فعال با هوا دهی گسترده، RBC و صافی های چکنده از جمله روشهایی هوازی و روشهایی مانند UASB و ASBR از جمله روشهای بی هوازی بیولوژیکی تصفیه فاضلاب هستند.

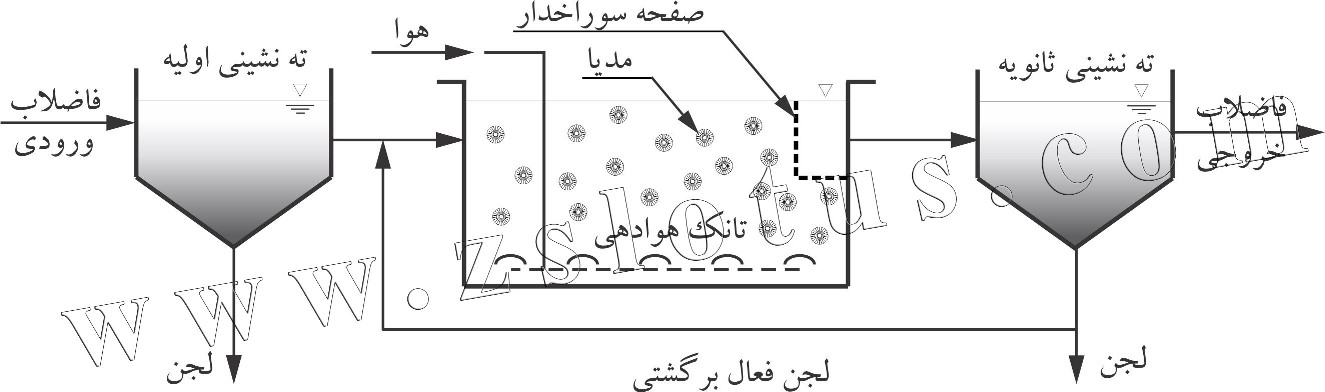

فرآیند لجن فعال

يک فرآیند بيولوژيكي هوا دي تصفیه فاضلاب از نوع رشد معلق است. در این فرآیند باکتریها و دیگر میکروارگانیسمها در مجاورت آب و اکسیژن کافی، مواد آلاینده موجود در فاضلاب را جذب و سپس تجزیه نموده و باعث تصفیه فاضلاب میشوند. اين فرآیند از حدود 100 سال پيش بطور مؤثر و گستردهاي براي تصفية انواع فاضلاب هاي شهري و صنعتی بكار گرفته شده است. با اثبات كارايي بسيار خوب اين فرآیند مطالعات و بررسي ها براي بهبود هرچه بيشتر اين فرآیند به انجام رسيد بطوري كه به تدريج انواع مختلفي از اين فرآیند طراحي و به اجرا درآمد.

يک فرآیند بيولوژيكي هوا دي تصفیه فاضلاب از نوع رشد معلق است. در این فرآیند باکتریها و دیگر میکروارگانیسمها در مجاورت آب و اکسیژن کافی، مواد آلاینده موجود در فاضلاب را جذب و سپس تجزیه نموده و باعث تصفیه فاضلاب میشوند. اين فرآیند از حدود 100 سال پيش بطور مؤثر و گستردهاي براي تصفية انواع فاضلاب هاي شهري و صنعتی بكار گرفته شده است. با اثبات كارايي بسيار خوب اين فرآیند مطالعات و بررسي ها براي بهبود هرچه بيشتر اين فرآیند به انجام رسيد بطوري كه به تدريج انواع مختلفي از اين فرآیند طراحي و به اجرا درآمد.

در فرآیند لجن فعال، بخش عمدهای از مواد آلاینده فاضلاب را مواد آلی تشکیل میدهند که باکتریها میتوانند با تغذیه و مصرف آنها باعث تصفیه فاضلاب شوند. بنابراین اصول تصفیه در این فرآیند بر مصرف مواد آلی توسط میکروارگانیسمها و به خصوص باکتریها استوار است. از این رو در این فرآیند برای پیشبرد روند تصفیه فاضلاب، ضروری است که تمامی شرایط برای رشد و تکثیر هرچه بهتر آنها فراهم گردد.

باکتریها برای ادامه حیات و فعالیت خود دارای سه نیاز اساسی غذا، آب و اکسیژن هستند. غذای آنها در واقع همان موادآلی است که در فاضلاب وجود دارد و باکتریها با مصرف آنها باعث تصفیه فاضلاب میشوند. آب نیز به وفور در دسترس آنها قرار دارد چراکه محیط زیست آنها محیط فاضلاب بوده که یک محیط کاملا آبی است. بنابراین با تأمین اکسیژن میتوان شرایط اساسی رشد باکتریها را فراهم کرد. به منظور تأمین اکسیژن مورد نیاز باکتریها نیز معمولاً هوا به درون فاضلاب به صورت عمقی یا سطحی تزریق میشود.

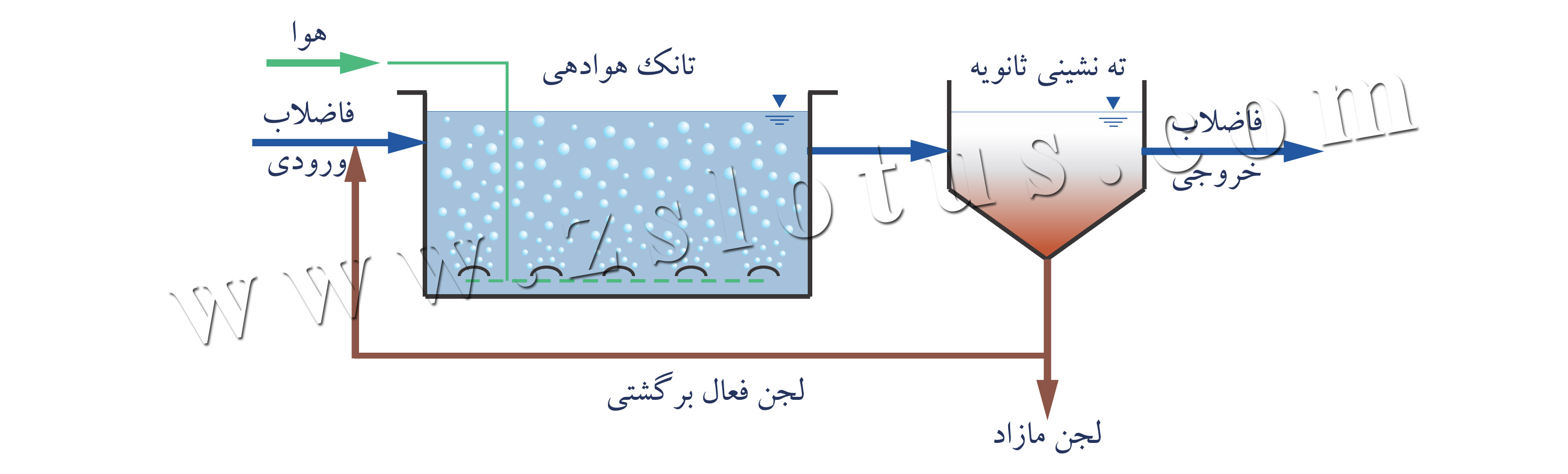

هر فرآیند لجن فعال از سه بخش اصلی تشکیل شده است، عبارتند از:

1- یک رئاکتور که در آن میکروارگانیسمهای مؤثر در فرآیند تصفیه بصورت معلق نگهداری شده و به کمک هوادهی اکسیژن مورد نیاز آنها تأمین میشود. به این رئاکتور معمولاً مخزن هوادهی نیز گفته میشود.

2- یک واحد جداسازی جامدات (لجن) از آب که به آن معمولاً مخزن تهنشینی یا زلال سازی میگویند.

3- یک سیستم برگشت لجن از مخزن تهنشینی به مخزن هوادهی

بر این اساس در فرآیند لجن فعال فاضلاب ابتدا وارد مخزن هوا دهی (واکنش) میشود. در این مخزن فاضلاب در مجاورت و دسترس باکتریها قرار میگیرد. باکتریها با استفاده از اکسیژن تزریق شده و انجام فعالیتهای بیولوژیکی خود، مواد آلی موجود در فاضلاب را تجزیه کرده و به داخل بدن خود جذب میکنند. جذب مواد آلی به داخل باکتری سبب حذف مواد آلی از جریان فاضلاب وتصفیه آن میگردد. باکتریها بخشی از این مواد غذایی را بصورت انرژی به مصرف خود رسانده و بخشی دیگر را برای تکثیر و تولید باکتریهای جدید مورد استفاده قرار میدهند.

انواع فرآیند لجن فعال در تصفیه فاضلاب

پس از اثبات کارایی بسیار خوب فرآیند لجن فعال در تصفیه انواع فاضلاب ها، اصلاحات و تغییرات مختلفی بر روی فرآیند انجام گرفته و انواع مختلفی از فرآیند لجن فعال بکارگرفته شد. در واقع تمامي اين تغييرات براي سازگار كردن اين فرآیند با نيازمندي هاي مختلف از سيستم تصفيه بود بطوريكه امروزه از اين فرآیند حتي براي تصفية انواع فاضلابهاي صنعتي كه قابليت تصفية بيولوژيكي دارند، استفاده ميشود.

فرآیند لجن فعال را از نظر رژیم جریان در مخزن هوادهی نیز به دو دسته اختلاط کامل و قالبی تقسیم بندی مینمایند. در رژیم اختلاط کامل به سبب اختلاط انجام شده در مخزن هوادهی، غلظت میکروارگانیسمها و غذای در دسترس آنها در تمام بخشهای مخزن هوادهی یکسان است. در مقابل در رژیم قالبی به علت عدم انجام اختلاط، هر میکروارگانیسم در ابتدای مخزن هوادهی با مقدار مشخصی از غذا روبرو شده و همپای آن در طول مخزن هواد هی حرکت مینماید. در نتیجه در ابتدای مخزن هواد هی میکروارگانیسمها و غذای آنها در مجاورت یکدیگر قرارداشته و با حرکت به سمت خروجی، میکروارگانیسمها این غذا را جذب خود مینمایند.

براین اساس فرآیندهای لجن فعال اختلاط کامل، لجن فعال متعارفی با جریان قالبی، هواد هي گسترده، SBR، تثبيت تماسي، اكسيژن خالص، تغذية مرحله اي و نهراكسيداسيون همگي شکلهای مختلفی از فرآیند لجن فعال هستند.

برای دریافت اطلاعات بیشتر درخصوص مشخصات و طراحی انواع فرآیندهای لجن فعال به لینکهای زیرمراجعه فرمایید.

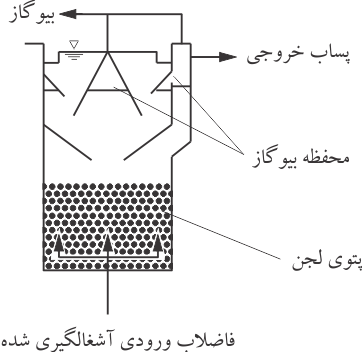

فرآیند UASB

روش UASB یکی از مهترین روشهای بی هوازی بیولوژیکی در تصفیه انواع فاضلابها به خصوص فاضلابهای صنعتی است. UASB مخفف Upflow Anaerobic Sludge Blanket و به معنای ((پتوی لجن بی هوازی رو به بالا)) است. این روش در سال 1979 توسط دکتر Gatze Lettinga در دانشگاه Wageningen هلند ابداع گردید.

روش UASB یکی از مهترین روشهای بی هوازی بیولوژیکی در تصفیه انواع فاضلابها به خصوص فاضلابهای صنعتی است. UASB مخفف Upflow Anaerobic Sludge Blanket و به معنای ((پتوی لجن بی هوازی رو به بالا)) است. این روش در سال 1979 توسط دکتر Gatze Lettinga در دانشگاه Wageningen هلند ابداع گردید.

این روش شامل یک رئاکتور بی هوازی است که فاضلاب از قسمت پایین آن وارد شده و در حین حرکت رو به بالای خود با پتوی لجن (توده میکروارگانیسمها) تماس می یابد. این تماس سبب جذب مواد آلی فاضلاب توسط میکروارگانیسم ها و تجزیه آنها طی فرآیندهای بیولوژیکی می شود. رئاکتورUASB مشابه دیگر رئاکتورهای بی هوازی نسبت به تغییرات دما و pH حساس است. بهترین دمای کارکرد رئاکتور UASB محدوده دمایی 40-30 درجه سانتیگراد و pH بهینه آن حدود 7 می باشد.

اما کلیدی ترین پارامتر کنترل این رئاکتور سرعت جریان روبه بالای فاضلاب است چراکه سرعت کم سبب ته نشین شدن توده بیولوژیکی و سرعت بیش از اندازه باعث خروج میکروارگانیسم ها از رئاکتور می شود. بسته به نوع فاضلاب سرعت بهینه جریان رو به بالا 1-0/6 متر بر ساعت میباشد. انجام واکنشهای بیولوژیکی در محیط بی هوازی رئاکتور باعث تولید گازهایی می شود که به آنها بیوگاز می گویند که بیشترین بخش آن را گاز متان تشکیل می دهد. جهت جمع آوری این گازها یک سیستم جمع آوری گاز در رئاکتور تعبیه می گردد.

بدون ديدگاه

بدون ديدگاه